Оборудование для производства металлического порошка

Машина для производства металлического порошка SuperbMelt помогает вам решить проблемы атомизации металла.

Машина для производства металлического порошка SuperbMelt используется для превращения таких металлов, как золото, серебро, медь, платина, палладий и других, в порошкообразную форму. Этот процесс изготовления порошков обычно применяется в таких отраслях, как металлургия, порошковая металлургия и аддитивное производство (3D-печать), обеспечивая получение мелкодисперсных металлических порошков для различных применений.

Процесс включает атомизацию металлических материалов, превращая их в мельчайшие порошковые частицы. Полученные металлические порошки могут использоваться в различных производственных процессах. Они играют важную роль в ряде отраслей, где применение металлических порошков необходимо для изготовления высококачественной продукции.

- Высокая точность атомизации: С помощью этого оборудования металлические материалы могут быть распылены с высокой степенью точности, обеспечивая получение мелких порошковых частиц одинакового размера.

- Контроль распределения частиц по размеру позволяет производить металлические порошки с различными размерами, специально подобранными под требования конкретного применения.

- Высокая эффективность: Эффективное превращение расплавленного металла в порошок с помощью оборудования для атомизации снижает потери и потребление энергии.

- Совместимость с различными металлами: Эти машины способны обрабатывать широкий спектр металлов, включая основные металлы, такие как медь и железо, а также драгоценные металлы, такие как золото, серебро и платина.

- Высококачественные и чистые металлические порошки, полученные методом атомизации, необходимы для множества применений, включая передовое производство и металлургию.

- Широкий спектр применения: от порошковой металлургии и аддитивного производства до создания специализированных сплавов.

- Индивидуальная настройка: Оборудование для производства металлических порошков может быть адаптировано под конкретные задачи, такие как создание порошков с различными сплавами.

- Снижение окисления: Атомизация сокращает время воздействия расплавленного металла на кислород, что снижает риск окисления и обеспечивает высокое качество производимых порошков.

- Стабильность: В отраслях, где необходим строгий контроль свойств материалов, эти машины обеспечивают стабильный и воспроизводимый результат.

- Экологические преимущества: Технологии производства порошков на основе атомизации часто являются более экологически чистыми по сравнению с традиционными методами, так как они требуют меньше энергии и производят меньше отходов.

| Модель | SPB-VPM4 | SPB-VPM10 | SPB-VPM30 | SPB-VPM50 | SPB-VPM100 |

| Напряжение | 380В | ||||

| Мощность | 45кВт | 25кВт | 50кВт | 70кВт | 100кВт |

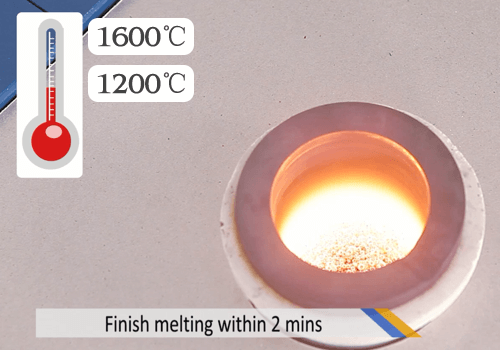

| Макс. температура | 1600-2600℃ | ||||

| Время плавки | 15-20 мин | 20-25 мин | |||

| Макс. ёмкость | 4кг(Pt) | 10кг(Au) | 30кг(Au) | 50кг(Au) | 100кг(Au) |

| Применимые металлы | Au、Ag、Cu、Pt、Pd、Rh | ||||

| Размер частиц | 50-200 меш | ||||

| Метод охлаждения | Водяное охлаждение | ||||

| Время измельчения | 20 мин | 35 мин | 60 мин | ||

| Габариты | 1500*1300*2100мм | ||||

| Вес | 800кг | 850кг | 900кг | ||

- Металлургия: Металлические порошки, полученные методом атомизации, широко применяются в металлургических процессах для производства сплавов, спекания и изготовления компонентов порошковой металлургии.

- Аддитивное производство (3D-печать): Атомизированные металлические порошки, отличающиеся мелкой и однородной фракцией частиц, идеально подходят для быстрого прототипирования и производственных процессов, включая трехмерную печать металлических компонентов.

- Аэрокосмическая промышленность: В аэрокосмической отрасли атомизированные металлические порошки используются для изготовления легких и прочных деталей, таких как компоненты авиационных двигателей.

- Автомобильная промышленность: Атомизированные металлические порошки применяются в автомобильной отрасли для производства легких и прочных компонентов, включая детали двигателя и элементы шасси.

- Электроника: Металлические порошки играют важную роль в электронной промышленности, где они используются для производства электронных компонентов, токопроводящих чернил и паяльных материалов.

- Медицинские изделия: Атомизированные металлические порошки применяются в производстве медицинских изделий, особенно для изготовления ортопедических имплантатов, зубных реставраций и хирургических инструментов.

- Энергетика: Металлические порошки необходимы для производства компонентов, связанных с энергетикой, включая батареи, топливные элементы и теплозащитные покрытия.

- Катализаторы: Атомизированные металлические порошки служат катализаторами в различных химических процессах, включая каталитические нейтрализаторы, используемые в автомобильной промышленности.

- Порошковая металлургия: Атомизированные металлические порошки являются важнейшими компонентами в процессах порошковой металлургии, где они прессуются и спекаются для создания сложных изделий.

- Научные исследования и разработки: Атомизированные металлические порошки играют ключевую роль в научных исследованиях и разработках, позволяя ученым и инженерам разрабатывать новые материалы и области применения.

- Ювелирное дело и искусство: Драгоценные металлические порошки, полученные методом атомизации, благодаря своей высокой чистоте и однородности, используются в ювелирном производстве и художественном литье.

- Оборонная промышленность и огнестрельное оружие: Атомизированные металлические порошки применяются в производстве огнестрельного оружия и компонентов боеприпасов благодаря высокому качеству и равномерности характеристик.

Почему выбрать установку SuperbMelt для производства металлического порошка

Любые вопросы о машине для производства металлического порошка SuperbMelt

Руководство по часто задаваемым вопросам (FAQ) о машине для производства металлического порошка SuperbMelt

1. Как превращают металл в порошок?

- Атомизация: Атомизация — один из наиболее широко используемых методов производства металлических порошков. В этом процессе расплавленный металл продавливается через сопло или камеру атомизации, где быстро охлаждается с помощью газа или жидкости. Металл образует мелкие капли, которые затвердевают в порошок при охлаждении. Атомизация позволяет получать мелкие и сферические металлические порошки, что делает её подходящей для многих применений.

- Механическое измельчение: Механическое измельчение включает дробление и измельчение металлического сырья в мелкий порошок с использованием механических сил. Этот метод особенно подходит для пластичных металлов, таких как алюминий и медь. Процесс может проводиться с помощью шаровых мельниц, аттриторных мельниц или другого измельчающего оборудования.

- Химическое восстановление: Методы химического восстановления включают химические реакции для превращения металлических соединений или оксидов в металлические порошки. Например, восстановление металлических солей с помощью восстановителей, таких как водород или углерод, может привести к получению металлических порошков. Этот метод часто используется для производства порошков высокой чистоты.

- Электролитическое осаждение: Электролитическое осаждение, также известное как электролитическое восстановление, включает осаждение ионов металла на электроде (обычно катоде) с образованием металлического порошка. Электролитическое осаждение позволяет получать порошки с мелким и контролируемым размером частиц и часто используется для производства порошков для электронных и магнитных применений.

- Газофазная реакция: Некоторые металлические порошки могут быть получены в результате газофазных реакций, когда пар металла реагирует с газообразным реагентом с образованием металлических частиц. Этот метод используется для производства порошков тугоплавких металлов.

- Гидрирование-дегидрирование: Этот метод включает гидрирование металла с образованием порошка металлического гидрида, а затем дегидрирование металлического гидрида для получения чистого металлического порошка. Эта техника применяется для металлов, способных образовывать гидриды, таких как титан и цирконий.

- Распылительная сушка: Распылительная сушка — это техника, при которой суспензия или раствор металла распыляется в горячую сушильную камеру. По мере испарения капель образуются твердые металлические частицы, которые затем собираются. Хотя этот метод чаще используется для керамики и полимеров, его можно адаптировать для некоторых металлических порошков.

- Плазменное напыление: В технологии плазменного напыления используется высокотемпературная плазменная дуга для плавления и распыления металлического материала на подложку, где он затвердевает в виде мелких металлических частиц. Этот метод часто применяется для покрытия, но также может использоваться для производства металлических порошков.

2. Какой самый распространённый метод производства металлических порошков?

Наиболее распространённым методом производства металлических порошков, особенно мелких и сферических, является атомизация. Атомизация широко признана основной и предпочтительной технологией для изготовления металлических порошков. Ниже приведено подробное объяснение, почему атомизация является самым распространённым методом:

- Контроль размера частиц: Атомизация позволяет точно контролировать распределение размеров частиц получаемого металлического порошка. Производители могут регулировать такие параметры, как конструкция сопла, скорость подачи газа и скорость охлаждения, чтобы получать порошки с заданным и стабильным размером частиц.

- Сферическая форма частиц: Атомизация обычно даёт сферические или почти сферические металлические частицы. Такая форма особенно желательна для многих применений, включая порошковую металлургию, 3D-печать (аддитивное производство) и термонапыление, так как обеспечивает отличную сыпучесть и плотность упаковки.

- Универсальность: Атомизация применяется к широкому спектру металлов, включая чёрные (железо, сталь), цветные (алюминий, медь), драгоценные (золото, серебро) и тугоплавкие металлы (вольфрам, молибден). Метод адаптируется к различным металлам и сплавам.

- Производственная эффективность: Процессы атомизации обеспечивают высокую производительность, что делает их подходящими для масштабного производства металлических порошков. Это важно для отраслей, требующих больших объёмов порошка, таких как автомобильная, аэрокосмическая и электронная промышленности.

- Качество и чистота: Процессы атомизации позволяют получать металлические порошки высокой чистоты с постоянным качеством. Это критично для применений, где свойства порошка должны строго соответствовать требованиям.

- Адаптация к исходному материалу: Атомизацию можно выполнять с использованием различных форм исходного материала — расплавленного металла, металлических сплавов или металлических преформ, в зависимости от требований процесса.

- Выбор охлаждающей среды: Атомизация может проводиться с применением различных охлаждающих сред, таких как инертные газы (например, аргон или азот), вода или масло. Выбор охлаждающей среды подбирается с учётом свойств металла.

- Отраслевой стандарт: Атомизация стала отраслевым стандартом производства металлических порошков и широко признана и используется производителями и конечными потребителями.

- Благодаря этим преимуществам атомизация является предпочтительным методом производства металлических порошков для различных промышленных применений. Она обеспечивает высокий уровень контроля характеристик частиц и способна удовлетворить строгие требования многих отраслей. Другие методы, такие как механическое измельчение и химическое восстановление, применяются для отдельных металлов или случаев, когда атомизация не является оптимальным выбором.

3. В чём заключается процесс получения порошка?

Подход, известный как атомизация, используется в процессе получения порошка, особенно при производстве металлического порошка. Процесс атомизации часто применяется для превращения расплавленного металла в мелкие частицы металлического порошка. Ниже приведено подробное объяснение процедуры атомизации:

- Первым этапом атомизации является подготовка расплавленного металла, который будет превращён в порошок. Обычно для этого твёрдый металл расплавляют в печи, чтобы получить лужу жидкого металла. Для того чтобы металл стал жидким, его нагревают до температуры плавления.

- Затем металл в расплавленном состоянии перемещают в камеру атомизации. Эта камера оснащена соплом или группой сопел, которые необходимы для распыления жидкого металла на мелкие капли.

- В процессе атомизации расплавленный металл с большой скоростью выталкивается через сопло(а) в камере атомизации. Внешние силы, обычно в виде быстрых потоков жидкости или газа, воздействуют на расплавленный металл по мере его выхода из сопла. Быстрое охлаждение этих потоков разбивает расплавленный металл на мелкие капли.

- Твердение: Когда капли проходят через камеру атомизации и выходят из сопла, они подвергаются воздействию охлаждающей среды и быстро затвердевают. Находясь в воздухе, капли металла твердеют, образуя мелкие частицы металлического порошка.

- Сбор: Мелкие частицы металлического порошка собираются в камере или контейнере для сбора, расположенном под камерой атомизации. Для удаления остатков газов или загрязнений камера сбора может быть оснащена фильтрами или другим оборудованием для разделения.

- Сортировка и классификация: Для обеспечения соответствия готового продукта требуемому распределению размера частиц и стандартам качества собранный металлический порошок может подвергаться дополнительной обработке, включая сортировку и классификацию. Это может включать разделение или просеивание порошка.

В зависимости от требований к металлу и желаемых свойств готового порошка процесс атомизации может выполняться с использованием различных охлаждающих сред, таких как инертные газы (например, аргон или азот), вода или масло.

Руководство по металлопорошковой машине SuperbMelt

Почему вам нужна машина для производства металлического порошка

Машина для производства металлического порошка — это оборудование, используемое во многих отраслях для превращения объемных металлических материалов в тонкий металлический порошок. Такая машина может быть необходима по ряду причин, включая:

Использование металлических порошков для изготовления компонентов и изделий — это производственный метод, известный как порошковая металлургия. Машины для производства металлических порошков часто применяются для создания этих порошков. Этот метод позволяет изготавливать детали и изделия с высокой точностью и сложными формами.

- Характеристики материала: металлические порошки могут обладать особыми свойствами, которые отличают их от объемного металла. К таким свойствам относятся увеличенная площадь поверхности, повышенная реактивность и улучшенные механические характеристики. Металлические порошки используются в различных процессах, включая аддитивное производство (3D-печать), когда необходимы специфические свойства порошка.

- Металлические порошки служат сырьем для аддитивного производства (3D-печати) для послойного создания трехмерных объектов. Машины для производства металлических порошков создают тонкие порошки, необходимые для таких методов 3D-печати, как селективное лазерное спекание (SLM) и плавление электронным пучком (EBM).

- Металлические порошки часто используются для нанесения поверхностных покрытий, которые улучшают такие свойства, как коррозионная стойкость, износостойкость или теплопроводность. Эти покрытия применяются в различных изделиях и деталях, например, в автомобильных и авиационных компонентах.

- Металлические порошки широко применяются в процессе спекания, который предполагает нагрев порошкового материала до его спекания в твердое изделие. С помощью этой технологии изготавливают множество изделий, включая автозапчасти, режущий инструмент и электрические компоненты.

- В химических процессах отдельные металлические частицы выступают в роли катализаторов. Эти катализаторы ускоряют химические реакции без собственного расхода в ходе многочисленных промышленных операций.

- Научные исследования и разработки: металлические порошки имеют важное значение для исследований и разработок в области металлургии и науки о материалах. Исследователи изучают свойства различных металлов с помощью этих порошков, а также создают новые сплавы с заданными характеристиками.

- В заключение, машина для производства металлических порошков является незаменимым инструментом в отраслях, где требуется тонко измельченный металл для различных применений. Эти устройства необходимы для создания передовых материалов и изделий, будь то катализ, поверхностные покрытия, аддитивное производство или порошковая металлургия.

Как обслуживать машину для производства металлического порошка SuperbMel

Обслуживание машины для производства металлического порошка SuperbMelt, как и любого подобного оборудования, имеет решающее значение для обеспечения её долгосрочной работоспособности, надёжности и безопасности. Ниже приведены общие рекомендации по уходу за вашей машиной для производства металлического порошка, чтобы она оставалась в отличном состоянии:

- Прочитайте руководство пользователя: всегда начинайте с тщательного изучения и понимания руководства пользователя, предоставленного производителем. В руководстве содержится важная информация по установке, эксплуатации и техническому обслуживанию, специфичная для вашей модели машины.

- Регулярная очистка: поддерживайте чистоту рабочего пространства вокруг машины. Периодически очищайте внешний корпус и внутренние компоненты машины от пыли, грязи и металлических частиц, которые могут накапливаться со временем. Перед очисткой обязательно выключите машину и отключите её от источника питания.

- Проверка электрических соединений: регулярно проверяйте все электрические соединения, провода и кабели на предмет износа, повреждений или ослабленных контактов. Неисправные электрические соединения могут привести к сбоям в работе и представлять опасность для безопасности.

- Смазка: некоторые части машины могут требовать смазки для уменьшения трения и износа. Следуйте рекомендациям производителя по интервалам смазки и типу используемого смазочного материала.

- Проверка движущихся частей: осматривайте движущиеся элементы, такие как конвейерные ленты, ролики и подшипники, на предмет износа и повреждений. При необходимости заменяйте или ремонтируйте повреждённые детали, чтобы избежать сбоев в работе.

- Контроль температуры: следите за показаниями температурных датчиков, индикаторов и нагревательных элементов, чтобы убедиться, что они работают в пределах рекомендованного диапазона. Перегрев может привести к повреждению оборудования и создать риски безопасности.

- Проверка фильтров: если в вашей машине есть воздушные или охлаждающие фильтры, регулярно осматривайте, очищайте или заменяйте их по мере необходимости. Правильная фильтрация помогает сохранять качество металлического порошка и предотвращает попадание загрязнений в систему.

- Калибровка: периодически калибруйте датчики и измерительные приборы для обеспечения точности и стабильности результатов. Следуйте инструкциям производителя по процедурам калибровки.

- Проверка системы безопасности: регулярно проверяйте элементы безопасности, такие как кнопки аварийной остановки, предохранительные блокировки и защитные ограждения. Убедитесь, что они находятся в исправном состоянии для защиты операторов и предотвращения несчастных случаев.

- Плановое техническое обслуживание: разработайте график технического обслуживания, включающий регулярные проверки, очистку и профилактические работы. Соблюдение этого графика поможет избежать неожиданных поломок и дорогостоящего ремонта.

- Обучение и знания операторов: убедитесь, что операторы и технический персонал имеют достаточную подготовку для безопасной и правильной эксплуатации машины. Правильное обучение помогает предотвратить несчастные случаи и неправильное использование оборудования.

- Ведение документации: ведите подробные записи о проведённых работах по техническому обслуживанию, ремонтах и возникающих проблемах. Эта документация будет полезна при диагностике и обращении по гарантии.

- Профессиональное обслуживание: при сложных неисправностях или ремонтах обращайтесь к квалифицированным специалистам или в сервисный центр производителя.

Помните, что конкретные требования к обслуживанию вашей машины SuperbMelt могут варьироваться в зависимости от модели и условий эксплуатации. Всегда следуйте рекомендациям и инструкциям производителя. Регулярное и своевременное обслуживание поможет продлить срок службы машины и обеспечит стабильное производство металлического порошка высокого качества.

© Авторские права 2008-2021 Superb Electromachinery Co., Limited

© Авторские права 2008-2021 Superb Electromachinery Co., Limited