Электрополировальная машина

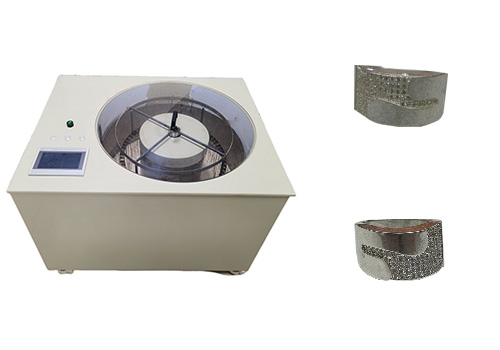

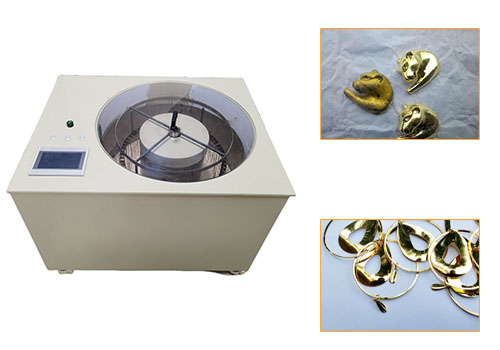

Новоразработанная компанией SuperbMelt электролитическая машина для полировки ювелирных изделий.

Машина для электрохимической полировки SuperbMelt способна одновременно выполнять полировку без мертвых зон от 20 до 138 изделий из золота, серебра и меди, таких как кольца и браслеты, повышая эстетическую привлекательность украшений и увеличивая производственную эффективность. Это идеальный выбор для ювелирных производств и предприятий по изготовлению электронных компонентов.

- Эффективность: по сравнению с традиционной полировкой, электрохимическая полировка выполняется более чем в десять раз быстрее, значительно повышая производительность.

- Низкая стоимость: данный метод позволяет полировать сотни украшений одновременно, снижая затраты на рабочую силу по сравнению с традиционной полировкой, а также минимизирует физический износ изделий, что сокращает расходы в долгосрочной перспективе.

- Высокое качество отделки: электрохимическая полировка равномерно обрабатывает сложные и мелкие детали украшений, обеспечивая тщательную полировку в каждом уголке, улучшая общее качество и внешний вид готового изделия.

| Номер модели | SPB-GR3 | SPB-GR2 | SPB-GR1 |

| Электропитание | AC 220V/DC 0-15V | AC 220V/DC 0-15V | AC 220V/DC 0-15V |

| Мощность | 1кВт Макс 50А | 2.3кВт Макс 150А | 4.5кВт Макс 300А |

| Количество крюков | 20 шт. | 60 шт. | 138 шт. |

| Вместимость партии производства | Серебро: 6.5 кг Медь: 6.5 кг Золото карат: 5 кг | Серебро: 52 кг Медь: 52 кг Золото карат: 40 кг | Серебро: 97.5 кг Медь: 97.5 кг Золото карат: 75 кг |

| Ёмкость электролита | 5 л | 40 л | 75 л |

| Соотношение металлического электролита | Медь: 1.7 л электролита : 1.3 л воды Серебро: 1.3 л электролита : 2.6 л воды Золото карат: 4 л электролита (без воды) | Медь: 13 л электролита : 26 л воды Серебро: 13 л электролита : 26 л воды Золото карат: 40 л электролита (без воды) | Медь: 25 л электролита / 50 л воды Серебро: 25 л электролита / 50 л воды Золото карат: 75 л электролита (без воды) |

| Размер | 465 мм * 335 мм * 41 мм / 28 кг | 81 мм * 1010 мм * 700 мм / 70 кг | 810 мм * 600 мм * 70 мм / 120 кг |

| Дозировка абразива | 3 кг | 15 кг | 25 кг |

| Подходящий металл | медь, серебро, золото карат, (не подходит для чистого золота, платины) | медь, серебро, золото карат, (не подходит для чистого золота, платины) | медь, серебро, золото карат, (не подходит для чистого золота, платины) |

- Jewelry Manufacturing: Excellent for polishing jewelry made of priceless metals like platinum, silver, and gold, such as necklaces, bracelets, earrings, and rings. For processing these goods’ intricate details and complex shapes, electropolishing works particularly well.

- Watchmaking: The process of creating a perfect, smooth surface by polishing the cases and other parts of luxury timepieces.

- Medical Device Manufacturing: Used to polish implants and surgical tools, which have very strict requirements for hygienic standards and surface finish.

- Automotive Industry: Used to polish exterior trim pieces and vital automotive performance components, like exhaust system components, to improve look and performance.

- Electronics Industry: Excellent for enhancing electrical performance and corrosion resistance when polished, precision electronic components include connectors and metal sections of printed circuit boards (PCBs).

- Aerospace Industry: Used to polish metal parts of spacecraft and airplanes to improve corrosion resistance and lower air resistance.

- Manufacturing of Pipes and Valves: Used in the polishing of industrial pipes and valves, which frequently have to endure the strict durability standards of extremely corrosive conditions.

- High Capacity Processing: This feature improves batch processing capabilities by processing 20 to 138 pieces of gold, silver, and platinum jewelry, such as bracelets and rings, at once.

- No-Dead-Angle Polishing: Electropolishing technique achieves high-standard polishing results even on intricate designs by precisely polishing all of the jewelry’s corners and intricacies.

- Enhanced Production Efficiency: Compared to conventional methods, the machine’s rapid and effective polishing capabilities save a significant amount of polishing time and increase production.

- Cost Savings: Lowers operating expenses over time by minimizing costs related to material consumption and mechanical wear.

- Environmentally Friendly: Electropolishing has a smaller environmental impact than chemical polishing since it employs fewer hazardous chemicals.

- Widespread Applicability: This product has a variety of uses, including polishing electronic devices and jewelry as well as other precision components.

- Better Product Quality: Particularly in the high-end market, uniform polishing improves the items’ overall appearance and competitive advantage.

Сравнение полировки ювелирных колец до и после:

Полировка на 360° без мёртвых зон, высокая скорость, отличное качество.

За один цикл можно подвесить от 20 до 138 изделий для электрополировки, что увеличивает производственную эффективность.

Изменяя электролит, можно полировать различные металлы, включая золото, серебро, медь и золото карат.

Почему SuperbMelt Электрополировальная Машина

Любые вопросы о электрополировальной машине SuperbMelt

Руководство по электрополировальной машине SuperbMelt

Принцип работы электролитической полировальной машины

Электрохимический процесс, который используется для придания металлу блеска и гладкости поверхности, составляет основную основу работы электрополировальной машины. Конкретные действия и рекомендации следующие:

Настройка оборудования: металлическая деталь, требующая полировки, служит анодом в процессе электрополировки, а инертный материал обычно используется в качестве катода. В электролитическом растворе, в котором погружены оба электрода, содержатся определённые соединения.

Электролитическая реакция: при включении питания и прохождении постоянного тока между анодом (полируемой металлической частью) и катодом начинается разрушение металлической поверхности на аноде. Более высокая скорость разрушения наблюдается на выступающих участках поверхности, где плотность тока выше, что приводит к постепенному сглаживанию поверхности.

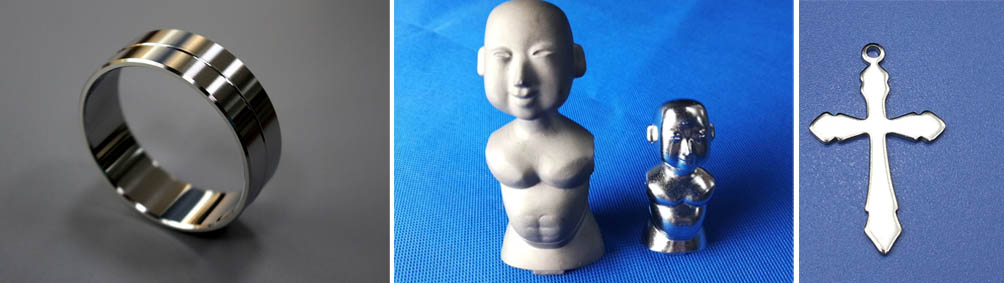

Растворение металла: электролитическое воздействие на металлическую поверхность постепенно растворяет микроскопические выступы, выравнивая поверхность. Этот процесс растворения существенно изменяет микроструктуру поверхности, не влияя значительно на макроскопический размер или форму изделия.

Удаление примесей и оксидного слоя: электролитический процесс также способствует удалению с поверхности примесей и оксидных слоев, улучшая внешний вид металла и его коррозионную стойкость.

Завершение полировки: после процедуры электрополировки металлическую деталь необходимо извлечь из электролитического раствора, тщательно очистить от остатков электролита и свободных металлических частиц, а затем высушить.

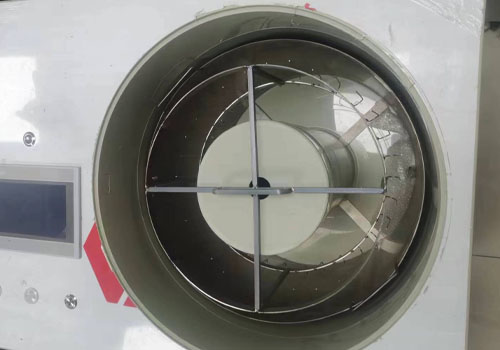

1.1 Крючок

Поместите украшения, которые нужно отполировать, на крючок, затем поместите украшения на крючке в полировальную машину. Запустите машину для проведения электрополировки через жидкость.

1.2 Электролитический раствор

Современные методы полировки ювелирных изделий используют автоматизированные процессы и передовые технологии для быстрого и стабильного получения высококачественных результатов. Эти методы устраняют поверхностные дефекты и улучшают блеск и сияние украшений с помощью специализированных инструментов, таких как полировальные машины с вращающимися щетками, абразивными дисками или полировочными химикатами.

Помимо традиционных механических методов полировки появились современные технологии, такие как электрохимическая полировка и ультразвуковая полировка. Ультразвуковая полировка использует высокочастотные вибрации для точной и равномерной обработки поверхности, а электрохимическая полировка — электролитические растворы и электрические токи для удаления дефектов поверхности и улучшения её гладкости.

1.3 Подключение питания

После добавления электролитического раствора в соответствии с пропорциями, сразу запустите машину для начала электролиза.

Введение в электрополировальную машину

2.1 Электролитическая полировальная машина

- Механизм действия: Для получения гладкой и блестящей поверхности электрополировальные машины используют электрохимический процесс, включающий ионный обмен в электролитическом растворе для полировки материала. Ручные полировальные машины удаляют дефекты с поверхности с помощью физического трения с использованием полировальных составов и накладок.

- Качество отделки: При электрополировке, в отличие от ручной полировки, поверхность обычно получается более ровной, безупречной и отражающей. Кроме того, электрополировка может обрабатывать участки, до которых традиционные инструменты добраться затрудняются.

- Эффективность: По сравнению с ручной полировкой, требующей больше времени и труда, электрополировальное оборудование способно обрабатывать множество деталей одновременно и часто выполняет работу быстрее.

- Уровень квалификации оператора: Электрополировка дает более стабильные результаты и меньше зависит от квалификации оператора, тогда как ручная полировка требует большого опыта и мастерства для получения равномерного покрытия.

- Улучшение поверхности: Электрополировка повышает коррозионную стойкость изделия и устраняет мелкие дефекты поверхности без изменения формы. Также она улучшает внешний вид продукта. Главная цель ручной полировки — улучшить внешний вид поверхности; однако при удалении материала иногда возникают небольшие изменения размеров.

- Применение: Электрополировка идеально подходит для сложных и деликатных геометрий, а также для материалов, которые сложно полировать вручную. Ручная полировка более универсальна и подходит для более широкого круга материалов.

2.2 Каковы преимущества электрополировальной машины?

- Лучшее качество поверхности: Электрополировка обеспечивает блестящую, чистую и гладкую отделку поверхности. Устраняя поверхностные дефекты, такие как заусенцы, микротрещины и другие аномалии, она улучшает визуальную привлекательность металла.

- Повышенная коррозионная стойкость: В ходе процедуры удаляется внешний слой материала, содержащий примеси и загрязнения, способные вызвать коррозию. Это создает поверхность с повышенной устойчивостью к коррозии, что особенно важно для таких металлов, как нержавеющая сталь.

- Улучшенная чистота: Электрополировка создает гладкую, непористую поверхность, которую проще чистить и дезинфицировать. Это особенно важно для таких отраслей, как производство полупроводников, пищевая промышленность и медицина.

- Удаление заусенцев: Электрополировка эффективно устраняет заусенцы без необходимости трудоемких ручных операций. Это особенно важно для деталей, где заусенцы могут привести к механическим повреждениям или где доступ для традиционного удаления заусенцев затруднен.

- Увеличение ресурса усталости: Электрополировка может продлить ресурс усталости металлических компонентов, устраняя концентраторы напряжений и дефекты поверхности. Это критично для деталей, испытывающих циклические нагрузки в рабочей среде.

- Улучшение микрофиниша: Значительно снижая шероховатость металлических поверхностей, электрополировка позволяет получать более тонкую отделку, чем при механической полировке.

- Доступ к сложным геометриям: Там, где механические инструменты не могут достать, электрополировка легко обрабатывает сложные и замысловатые формы. Это идеально для деталей с труднодоступными участками.

- Без искажений: В отличие от различных механических методов отделки, электрополировка не изменяет существенно размеры детали. Она сохраняет точность размеров, удаляя лишь тонкий внешний слой материала.

- Меньшая вероятность загрязнения продукта благодаря ультра-гладкой поверхности, что важно в таких отраслях, как производство полупроводников, пищевая промышленность и биомедицина.

- Постоянство процесса: Электрополировка обеспечивает стабильное качество для множества изделий и партий, гарантируя высокую надежность процесса и предсказуемые результаты.

2.3 Каковы потери металла при электрополировке?

Износ и старение электрополировальной машины зависит от времени обработки. Например, обработка золотого кольца весом 10 г в течение 3–5 минут приводит к расходу около 0,2%–0,3%.

Как выбрать правильную машину для полировки ювелирных изделий

Сравнение других полировальных машин с электрополировальными машинами: методы полировки

Электрополировальные машины: Повышают гладкость и блеск поверхности за счёт удаления тонкого слоя металла посредством электрохимического процесса. Этот метод особенно эффективен для микроскопического выравнивания и совершенствования поверхности.

Механические полировальные машины: Для получения гладкой поверхности обычно используют физическое трение с помощью полировальных кругов и паст. Этот метод может быть более агрессивным, особенно при работе с ювелирными изделиями.

Постоянство отделки

Электрополировка: Обеспечивает равномерную и чистую отделку без искажений, даже в сложных и труднодоступных местах.

Механическая полировка: Полировальный круг может не охватывать все участки одинаково, что может привести к неровностям, особенно на сложных изделиях.

Влияние на целостность материала

Электрополировка: Поскольку процесс не требует физического контакта, он считается щадящим и снижает риск деформации изделий.

Механическая полировка: Мягкие металлы и деликатные конструкции иногда могут деформироваться под воздействием физического контакта или давления.

Улучшение поверхности

Электрополировка: Удаляя мельчайшие дефекты, где может начинаться коррозия, метод не только повышает коррозионную стойкость, но и улучшает внешний вид.

Механическая полировка: В основном улучшает внешний вид, но абразивный процесс может создавать микроповреждения, подверженные коррозии.

Скорость и эффективность процесса

Электрополировка: Обычно выполняется быстрее механических методов и позволяет одновременно обрабатывать большое количество изделий.

Механическая полировка: Часто требует больше времени и труда, особенно для сложных форм.

Преимущества электрополировальных машин

При сравнении этих методов преимущества электрополировки становятся очевидными:

Отличное качество поверхности: Электрополировка обеспечивает стабильно гладкую, блестящую и чистую отделку.

Безконтактный процесс: Этот химический, не механический метод снижает риск физического повреждения изделий.

Высокая точность и детализация: Там, где механические инструменты могут не справиться, электрополировка превосходно подходит для сложных и точных дизайнов.

Эффективность и масштабируемость: Более эффективна при массовом производстве благодаря возможности обработки больших партий.

Повышенная долговечность изделий: За счет сглаживания и совершенствования поверхности значительно увеличивается коррозионная стойкость и прочность украшений.

В заключение, электрополировальные машины предлагают явные преимущества по качеству, эффективности и безопасности для обрабатываемых материалов. Хотя выбор полировальной машины зависит от конкретных потребностей, материалов и желаемых результатов, электрополировка особенно подходит для процессов, где ценится превосходная отделка и преимущества этого метода для материалов.

Электрополировальные машины от SuperbMelt

4.1 Маленькая электрополировальная машина

Для увлечённых ювелиров-любителей и небольших ювелирных мастерских машина SuperbMelt Mini Electropolishing Machine является незаменимым оборудованием. Эта машина, обеспечивающая выдающиеся результаты для изделий из золота, серебра и меди, специально разработана для профессиональной отделки ювелирных изделий. Она отличается точностью и простотой в использовании.

Индивидуальная ёмкость электролита (1,7 л для меди, 1,3 л для серебра и специальная 4 л для золота K пробы) позволяет точно регулировать соотношение электролита в зависимости от типа металла, улучшая однородность и качество процесса полировки. С размерами 465 × 335 × 41 мм и весом около 3 кг, SuperbMelt Mini очень эффективна в условиях ограниченного времени и пространства.

Эта машина идеально подходит для мелкосерийного производства, где важны точность и качество. Она позволяет обрабатывать до 20 изделий за одну сессию, обеспечивая высокую производительность без потери внимания к деталям, необходимого в ювелирной отрасли. SuperbMelt Mini — незаменимый инструмент как для энтузиастов, так и для профессионалов, упрощающий процесс полировки и гарантирующий идеальную отделку каждого изделия.

4.2 Средняя электрополировальная машина

Машина SuperbMelt Medium Electropolishing Machine — отличный выбор для ювелирных производителей, стремящихся увеличить объёмы производства без потери качества благодаря высокой скорости, высокой эффективности и минимальным потерям металла.

С ёмкостью до 52 кг за одну сессию, эта машина способна полировать до 60 изделий, что делает её идеальной для больших партий ювелирных изделий. Для каждого типа металла — меди, серебра и золота K пробы — используется специализированный электролит, обеспечивающий быструю и равномерную полировку каждого изделия. Это ускоряет производственный процесс при сохранении высокого качества отделки, что особенно важно для изделий премиум-класса.

Кроме того, машина SuperbMelt Medium обладает эффективной системой использования материалов. Точное регулирование объёма и состава электролита сводит к минимуму потери металла. В ювелирной отрасли, где стоимость материалов существенно влияет на прибыль, такая эффективность имеет большое значение. Эта машина предлагает экономичное решение, повышающее рентабельность и обеспечивающее высококачественную визуальную отделку при минимальных потерях металла.

Благодаря большой ёмкости, прочной конструкции (81 × 1010 × 700 мм; 15 кг) и весу, машина отлично подходит для профессиональных производств, где время и пространство имеют большое значение. Надёжная работа и высокая скорость обработки делают её важным инструментом для компаний, желающих устойчиво и выгодно увеличивать объёмы производства.

4.3 Большая электрополировальная машина

Лучший вариант для крупносерийных производителей ювелирных изделий — машина SuperbMelt Large Electropolishing Machine, особенно для компаний, специализирующихся на обработке крупных изделий, таких как браслеты и кольца. Это высокопроизводительное и качественное оборудование позволяет полировать до 138 изделий за одну сессию, общей массой от 75 до 97,5 кг. Его конструкция рассчитана на обработку больших объёмов без потери качества.

Машина имеет большой объём электролита — 75 литров — и рассчитана на работу с разными металлами, требующими различных пропорций электролита.

Для меди используется 25 литров электролита и 50 литров воды для эффективного и равномерного обмена и гладкой отделки.

Для серебра соотношение такое же — 25 литров электролита и 50 литров воды для идеального блеска.

Для золота K пробы используется отдельный метод с 75 литрами чистого электролита без добавления воды, что сохраняет чистоту и блеск.

Прочная, но компактная машина с размерами 810 × 600 × 70 мм и весом всего 25 кг отлично вписывается в профессиональные рабочие места с большими объёмами изделий. Конструкция ориентирована на удобство использования и производительность, позволяя быстро и эффективно обрабатывать крупные партии с минимальными простоями.

Благодаря высокой производительности машина SuperbMelt Large Electropolishing Machine — лучший выбор для производителей крупных колец и браслетов, которым необходимы надёжные, быстрые и эффективные возможности полировки. Она не только увеличивает объёмы производства, но и обеспечивает стабильное поступление качественно отполированных изделий, что важно для сохранения конкурентоспособности на рынке крупносерийного производства.

4.4 Трёхв-одная электрополировальная машина

Ювелиры, которым нужно одновременно обрабатывать несколько видов металлов, найдут машину SuperbMelt Medium Electropolishing Machine особенно эффективным и универсальным инструментом. Эта машина значительно облегчает оптимизацию производственных процессов, позволяя с легкостью и эффективностью полировать несколько партий ювелирных изделий за один цикл. Она рассчитана на одновременную обработку 60 изделий — по 20 из золота, серебра и меди.

Объём электролита составляет 4 литра и разделён для удовлетворения различных потребностей каждого типа металла:

Для меди используется 1,3 литра электролита и 2,6 литра воды, что обеспечивает отличную полировку и эффективное удаление материала.

Для серебра — 1,3 литра электролита и 2,6 литра воды, аналогично меди, для создания блестящей отделки.

Для сохранения высокого качества и блеска золота K пробы используется альтернативный метод с 4 литрами чистого электролита без воды.

С размерами 420 × 310 × 36 мм и весом всего 1,5 кг, машина SuperbMelt Medium очень лёгкая и компактная, что делает её идеальным выбором для малых и средних предприятий с ограниченным пространством. Несмотря на маленький размер, она обладает высокой производительностью, позволяя обрабатывать три различных типа металлов одновременно без ущерба качеству отделки.

Производители, стремящиеся поддерживать высокий объём производства и при этом гарантировать высочайшее качество полировки изделий из разных металлов, найдут эту машину особенно полезной. Обработка нескольких металлов одновременно повышает операционную эффективность, увеличивает продуктивность и сокращает время простоя. Для ювелирных компаний, которым важна гибкость производства и качество продукции, это незаменимый инструмент.

Заключение

Машины для электрополировки играют ключевую роль в ювелирной промышленности. В отличие от ручных полировальных машин, электрополировочные аппараты обеспечивают полировку поверхности с помощью электрохимического процесса, что позволяет получить более равномерную, безупречную и зеркальную поверхность. Они не только повышают коррозионную стойкость изделий, но и устраняют микроскопические дефекты на поверхности, делая продукцию более привлекательной. Кроме того, электрополировочные машины просты в эксплуатации, обладают высокой эффективностью и отлично справляются с обработкой сложных геометрий и материалов, которые трудно полировать вручную. Поэтому при выборе оборудования для полировки ювелирных изделий важно подобрать подходящую машину с учётом таких особенностей, как качество, производительность и требования к материалам. Компания SuperbMelt предлагает разнообразные модели электрополировочных машин, предоставляя ювелирным производителям широкий выбор оборудования, отвечающего высоким стандартам качества, эффективности и безопасности, как для мелкосерийного, так и для крупносерийного производства.

Руководство по часто задаваемым вопросам (FAQ) об электрополировочных машинах

- 1. В чем разница между гальваническим покрытием и электрополировкой? Какой раствор используется для электрополировки?

- 2. Какой раствор используется для электрополировки?

- 3. Нужно ли проводить пассивацию после электрополировки?

- 4.Каковы эффекты электрополировки?

- 5. Предотвращает ли электрополировка ржавчину?

1. В чем разница между гальваническим покрытием и электрополировкой? Какой раствор используется для электрополировки?

Хотя как гальваническое покрытие, так и электрополировка являются электрохимическими методами, используемыми для обработки металлов, их функции и механизмы различаются:

Процесс гальванического покрытия:

Гальваническое покрытие в основном используется для нанесения тонкого слоя другого металла на поверхность изделия. Это может улучшить такие характеристики, как электрическая проводимость, износостойкость, коррозионная стойкость и эстетический вид.

Процедура: Обрабатываемое изделие служит катодом (отрицательным электродом) в электрохимической ячейке. Анод (положительный электрод) обычно состоит из металла покрытия, а электролит — это раствор солей металла покрытия. Ионы металла из электролита осаждаются на катоде и образуют новый поверхностный слой под действием электрического тока.

В результате получается металлическое изделие с нанесённым слоем другого металла. Толщина и качество покрытия регулируются изменением плотности тока, состава электролита и других факторов.

Электрополировка:

Основные задачи электрополировки — полировка, сглаживание и удаление заусенцев с металлической поверхности. Этот процесс улучшает блеск, гладкость и чистоту металлических деталей. Удаляя микродефекты и загрязнения, которые могут вызывать коррозию, электрополировка также повышает коррозионную стойкость.

Процедура: Во время электрополировки металлическое изделие служит анодом (положительным электродом) в электрохимической ячейке. Катодом служат инертные материалы, такие как свинец или нержавеющая сталь. Электролит представляет собой смесь кислот и других компонентов. При подаче электрического тока наружный слой металла окисляется и растворяется в электролите. Это выравнивает выступающие участки поверхности и сглаживает микроскопические дефекты и шероховатость.

В результате поверхность становится более отражающей и обычно гладкой. Этот метод также удаляет тонкий слой материала с загрязнениями и встроенными примесями, улучшая чистоту и полировку поверхности.

2. Какой раствор используется для электрополировки?

Для электрополировального раствора используется химическая смесь, которая должна как химически взаимодействовать с поверхностью обрабатываемого материала, так и эффективно проводить электрический ток. Состав электролита варьируется в зависимости от типа металла, но некоторые типичные компоненты включают:

Кислотность:

Фосфорная кислота (H₃PO₄) часто применяется для полировки алюминия и нержавеющей стали. Она осветляет и выравнивает поверхности.

Для электрополировки нержавеющей стали часто используется смесь фосфорной кислоты с серной кислотой (H₂SO₄), которая помогает удалять наружный слой металла.

Азотная кислота (HNO₃) иногда применяется вместе с другими кислотами, особенно для металлов, склонных к коррозии.

Глицерольный эфир:

Для изменения проводимости и вязкости электролита в кислотные растворы могут добавляться этиленгликоль или пропиленгликоль.

Спирты:

Изопропиловый спирт добавляется для улучшения смачиваемости раствора и облегчения процесса полировки.

Другие вещества:

Хромовая кислота (H₂CrO₄) используется для очистки прецизионных изделий и в некоторых специализированных целях, однако из-за проблем со здоровьем и экологией её применение сокращается.

Солянная кислота (HCl) и плавиковая кислота (HF) применяются реже из-за высокой реактивности и возможных побочных эффектов.

Для достижения необходимой гладкости поверхности при обеспечении безопасности процесса точный состав электрополировального раствора должен строго контролироваться. Важными параметрами, требующими точной настройки для получения желаемого результата, являются температура и концентрация электролита, напряжение и сила тока, а также длительность процесса электрополировки.

3. Нужно ли проводить пассивацию после электрополировки?

Хотя пассивация после электрополировки обычно не является обязательной, её рекомендуется проводить, особенно для некоторых металлов, таких как нержавеющая сталь. Пассивация может быть полезна после электрополировки по следующим причинам:

- Повышенная коррозионная стойкость:

После удаления железа и других примесей электрополировка оставляет на поверхности нержавеющей стали более высокую концентрацию хрома и никеля. В результате естественным образом образуется пассивное покрытие из оксида хрома, которое предотвращает коррозию. Однако пассивация может дополнительно укрепить этот слой, гарантируя полное окисление оставшегося железа и максимальную защиту поверхности от коррозии. - Удаление загрязнений:

Электрополировка хорошо сглаживает и улучшает поверхность, но мелкие остатки или загрязнения могут сохраняться. Для удаления таких остатков и стимуляции образования нового однородного оксидного слоя в процессе пассивации обычно используется ванна с азотной или лимонной кислотой. - Однородность пассивного слоя:

При электрополировке, особенно на изделиях со сложной геометрией, могут оставаться микроскопические неровности поверхности. Пассивация способствует формированию равномерного защитного оксидного слоя на всех поверхностях. - Соответствие стандартам:

Для достижения гигиенических и долговечных стандартов в определённых отраслях, таких как пищевая промышленность, медицина и аэрокосмическая сфера, законодательство может требовать как электрополировку, так и пассивацию. - Поскольку электрополировка оставляет на поверхности нержавеющей стали высокое содержание хрома, пассивный слой формируется самостоятельно. Тем не менее, пассивация может значительно повысить долговечность и эффективность этого слоя. Эта процедура особенно важна в областях, где требуется максимальная коррозионная стойкость.

4. Каковы эффекты электрополировки?

Повышенная гладкость поверхности:

Электрополировка снижает общую шероховатость поверхности за счёт селективного удаления материала с выступов мелких дефектов. В результате поверхность становится более глянцевой и гладкой.

Эстетическое улучшение: Электрополировка придаёт поверхности яркий, чистый и высокоотражающий блеск, так как процесс не требует механического трения.Повышенная коррозионная стойкость и пассивация:

Этот метод, особенно эффективный для нержавеющей стали, удаляет свободное железо с поверхности, оставляя повышенную концентрацию компонентов, устойчивых к коррозии, таких как никель и хром. Это увеличивает естественную пассивность металла и укрепляет его защиту от коррозии.

Однородный защитный слой: Более гладкая и менее пористая поверхность препятствует адгезии и проникновению агрессивных химических веществ, что повышает долговечность металла в сложных условиях.Удаление заусенцев и обработка кромок:

Электрополировка эффективно устраняет заусенцы и острые кромки металлоконструкций. Это важно в случаях, когда такие дефекты могут привести к загрязнению, поломке детали или повреждению других компонентов.Санитария и изоляция:

Удаление загрязнений: Этот метод эффективно удаляет микроорганизмы, производственные остатки и другие внедрённые или прилипшие загрязнители с металлических поверхностей.

Идеально для высокочистых применений: Благодаря этому электрополировка широко используется в отраслях, требующих высокого уровня стерильности и чистоты, таких как полупроводники, пищевая промышленность и фармацевтика.Снижение прилипания продукта:

Антипригарная поверхность: Благодаря гладкой и непористой поверхности изделия меньше прилипают к поверхности. Это особенно важно для форм, штампов и других материалов, где важна лёгкость отделения.Увеличение ресурса усталости:

Удаление концентраторов напряжений: Электрополировка повышает усталостную прочность металлических деталей и продлевает срок их службы за счёт сглаживания поверхности и устранения дефектов, с которых могут начаться трещины.Точность размеров:

Минимальное удаление материала: Несмотря на то, что электрополировка удаляет материал с поверхности, обычно это лишь несколько микрон и происходит равномерно. Это позволяет улучшить свойства поверхности без значительного изменения размеров или посадки детали.Улучшенная подготовка к инспекциям:

Упрощённый контроль: Детали легче визуально осмотреть и провести неразрушающий контроль на более гладкой и чистой поверхности, что гарантирует высокое качество и соответствие строгим отраслевым стандартам.

5. Предотвращает ли электрополировка ржавчину?

Особенно для нержавеющей стали и других коррозионно-стойких сплавов электрополировка значительно помогает в предотвращении ржавчины. Она способствует этому следующими способами:

Повышенная коррозионная стойкость

Оксидный слой хрома: Высокое содержание хрома в нержавеющей стали является ключевым фактором её устойчивости к ржавлению и коррозии. За счёт селективного удаления железа и загрязнений электрополировка повышает соотношение хрома к железу на поверхности. Это способствует формированию пассивного оксидного слоя хрома, который естественным образом защищает нержавеющую сталь от ржавчины.

Плотный и однородный пассивный слой: Электрополировка улучшает целостность пассивного слоя, создавая равномерную и гладкую поверхность. Однородное покрытие без дефектов обеспечивает лучшую защиту от ржавчины.Выравнивание поверхности

Сокращение площади поверхности: Электрополировка уменьшает площадь поверхности, подверженной воздействию кислорода и влаги — двух основных факторов окружающей среды, вызывающих ржавчину, за счёт сглаживания поверхности.

Удаление остатков и загрязнений: Процесс удаляет загрязнения и внедрённые примеси, которые могут способствовать коррозии. Локальная коррозия, вызывающая ржавчину, реже возникает на чистых поверхностях.Устранение микродефектов

Удаление заусенцев и других мелких дефектов, способных задерживать влагу и загрязнения, создавая возможные очаги для появления ржавчины. Электрополировка снижает вероятность ржавления, сглаживая эти участки.Лучшее удаление влаги

Неприлипающие поверхности: Электрополировка оставляет более гладкую поверхность, менее склонную задерживать загрязнения и воду. За счёт улучшенного отвода влага не задерживается на поверхности, что снижает риск образования ржавчины.

Электрополировка — очень полезный метод для повышения коррозионной стойкости и снижения вероятности ржавчины, однако она не может полностью предотвратить ржавление, особенно в агрессивных условиях или при отсутствии ухода и защите от воздействия химикатов или солёной воды. Даже на электрополированных поверхностях ржавчину можно предотвратить в долгосрочной перспективе при регулярной очистке и надлежащей защите окружающей среды.

© Авторские права 2008-2021 Superb Electromachinery Co., Limited

© Авторские права 2008-2021 Superb Electromachinery Co., Limited