Производитель станков для прокатки листового металла

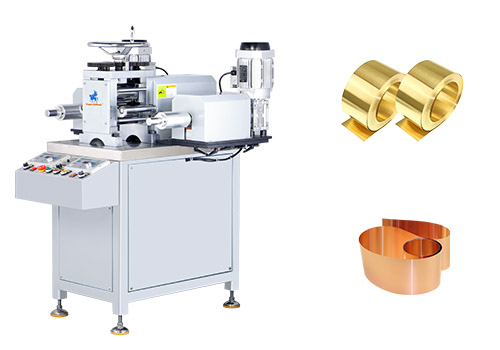

Производитель прокатных станков SuperbMelt: комплексное решение проблем обработки металла

Производитель прокатных станков SuperbMelt помогает клиентам настраивать прокатные машины с особыми требованиями, такими как онлайн-измерение толщины, смотка и функции коррекции. Эти функции позволяют клиентам удовлетворять сложные потребности в обработке металла.

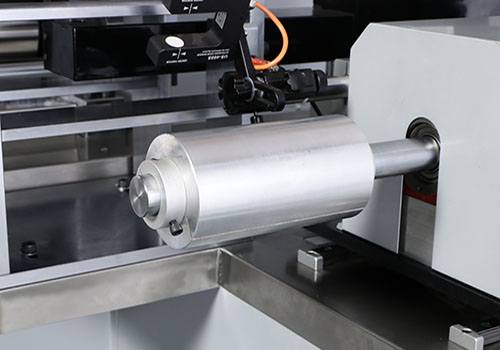

- Смотка: Обеспечивает натяжение во время процесса прокатки, гарантируя более равномерное прокатывание материала, а полученный материал аккуратно сматывается в рулоны, а не рассыпается, что экономит время на сбор.

- Коррекция: Предотвращает смещение материала, которое может вызвать проблемы со смоткой и смещением слоев.

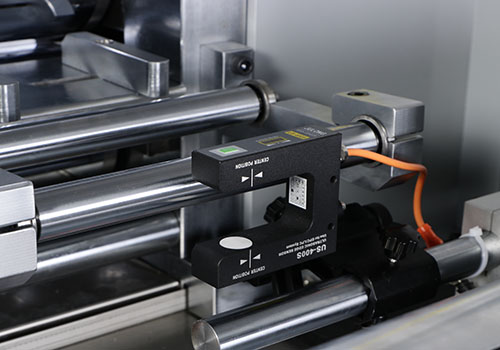

- Измерение толщины: Толщина измеряется во время процесса прокатки, что снижает необходимость ручных измерений.

- Производство ювелирных изделий: Эта отрасль экономики значительно выигрывает от точных прокатных станов, которые позволяют создавать изысканные украшения из таких металлов, как золото, серебро и платина, с превосходной отделкой и равномерной толщиной.

- Электронные и электротехнические компоненты: Прокатные станы используются для производства металлических листов и полос с точными размерами для электронных компонентов, таких как клеммы и соединения.

- Автомобильная промышленность: Применяется для производства металлических деталей с точными размерами, таких как кронштейны, прокладки и декоративные отделочные элементы.

- Аэрокосмическая промышленность использует прецизионные прокатные станы для изготовления деталей для самолетов и космических аппаратов, которым требуются материалы с точными механическими характеристиками и допусками.

- Монетное дело: Требуется высокая точность толщины металла, поскольку прокатные станы используются для создания металлических листов, из которых штампуют монеты.

- Медицинские устройства: Необходимы для производства хирургических инструментов и биомедицинских имплантатов, где критичны качество поверхности и однородность материала.

- Использование в строительстве и архитектуре: Металлические листы и полосы изготавливаются для декоративных элементов, конструктивных компонентов, которые должны быть высоко устойчивы к коррозии, а также для строительных материалов.

- Ремесла и металлическое искусство: Прокатные станы используются художниками и ремесленниками для создания уникальных текстур и узоров на металле как для художественных, так и для практических изделий.

| Номер модели | SPB-YP-12PZQ | SPB- | SPB- |

| Источник питания | Трёхфазный 380В, 50/60Гц | Трёхфазный 380В, 50/60Гц | Трёхфазный 380В, 50/60Гц |

| Мощность | 9 кВт | 11 кВт | 22 кВт |

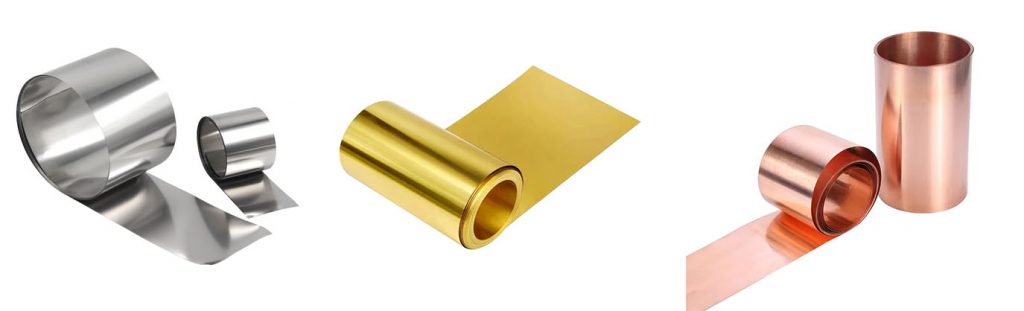

| Применимые материалы | Платина, золото, серебро, медь, золото 585 пробы и их сплавы | Платина, золото, серебро, медь, золото 585 пробы и их сплавы | Платина, золото, серебро, медь, золото 585 пробы и их сплавы |

| Размер прокатки | 60мм | До 150мм | До 300мм |

| Толщина листа | 25мм – 0.5мм | 1 – 0.03мм | 30 – 0.3мм |

| Диаметр ролика | 150*210мм | Большой вал 180*250 / маленький вал 60*250 | 220*400мм |

| Размеры | 1130*775*1400мм | 1830*2100*1700мм | 2030*2800*2200мм |

| Вес | 980 кг | 1800 кг | 2400 кг |

- Выпрямляющая функция: Эта функция предотвращает смещение материала во время намотки, избегая перекрытия и смещения слоев. Она обеспечивает точное выравнивание материала при подаче через прокатный стан, значительно снижая отходы и улучшая однородность продукции.

- Автоматическая очистка: Оборудованная системой протирки роликов, машина автоматически очищает ролики прокатного стана, поддерживая их поверхность безупречной и предотвращая повреждения готового изделия. Это способствует получению высококачественной отделки металлических листов без дефектов.

- Высокая точность: Прокатный стан производит изделия с исключительно ровной и однородной толщиной с допуском ±0,005 мм. Такая точность важна для приложений, требующих точных размеров, и значительно снижает потери материала.

- Ролики с высокой твердостью: Ролики изготовлены из материалов с твердостью HRC60-62. Эта высокая твердость увеличивает срок службы роликов, снижает потребность в обслуживании и позволяет обрабатывать более твердые металлы без деформации роликов.

- Двусторонняя намотка: Возможность намотки с обеих сторон значительно повышает производительность, точность и прямолинейность готовой продукции. Эта функция особенно полезна в условиях массового производства, обеспечивая более быстрые сроки обработки и стабильное качество продукции.

- Отображение толщины в реальном времени: Прокатный стан показывает толщину листа в реальном времени, что служит ориентиром для процесса прокатки и уменьшает необходимость частых ручных измерений. Эта функция помогает поддерживать стабильное качество продукции и снижает количество производственных ошибок.

- Регулируемый контроль натяжения: Использование высокочувствительной регулируемой магнитной порошковой муфты для контроля натяжения предотвращает разрыв материала из-за чрезмерных усилий натяжения. Эта регулировка важна для работы с разными типами материалов и толщинами, обеспечивая плавное и непрерывное производство без сбоев.

Оснащён функцией перемотки, обеспечивающей прямолинейность и стабильность размеров продукции

Устройство выравнивания для предотвращения смещения листа, вызывающего неравномерную толщину прессования

Толщиномер с ПЛК: функция онлайн-измерения толщины позволяет контролировать толщину листа в реальном времени

Почему производитель листовых прокатных станков SuperbMelt

Любые вопросы о производителе листовых прокатных станков SuperbMelt

О руководстве по производителю листовых прокатных станков SuperbMelt

Какова функция сбора листов в листовом прокатном станке?

Повышенная производственная эффективность:

Автоматическая намотка увеличивает эффективность за счёт устранения необходимости ручного вмешательства и обеспечения непрерывной работы.

Контроль качества:

Автоматическая перемотка помогает сохранить ровность и чистоту готового изделия, минимизируя возможные повреждения или загрязнения, которые могут возникнуть при ручной обработке.

Экономия пространства:

По сравнению с ручными операциями, автоматические системы перемотки обычно занимают меньше места, освобождая важное рабочее пространство.

Повышенная безопасность:

Снижает вероятность травм на рабочем месте за счёт уменьшения частоты прямого взаимодействия работника с машиной.

Стабильные и повторяемые размеры продукции:

Автоматические перемотчики обеспечивают равномерную намотку согласно заданным параметрам, гарантируя стабильность и повторяемость размеров продукции.

Какова функция коррекции отклонения в прокатном стане?

- Предотвращает смещение материала: В процессе прокатки материал удерживается в правильном положении благодаря системе выравнивания, которая автоматически обнаруживает и корректирует положение подачи материала. Это предотвращает отклонение материала от заданного пути.

- Повышает качество продукции: Выравнивание помогает избежать таких проблем, как неоднородная толщина или неровные края, обеспечивая равномерное прохождение материала через валки, что улучшает общее качество готового изделия.

- Минимизирует отходы материала: Правильное выравнивание подачи материала снижает потери из-за смещения, что ведет к уменьшению брака и повторной переработки, а также снижает производственные затраты.

- Повышает эффективность производства: За счет минимизации простоев оборудования и задержек на перенастройку, вызванных переходами материала, система выравнивания обеспечивает более плавную и непрерывную работу производственной линии.

- Адаптируется к разным материалам: Современные системы выравнивания обладают универсальностью и гибкостью, позволяя обрабатывать материалы с различной шириной и толщиной.

Какова функция измерения толщины в прокатном стане?

Гарантирует однородность продукции: Эта функция помогает убедиться, что готовый продукт соответствует точным требованиям, постоянно контролируя толщину обрабатываемого материала. Это важно для применения, где качество и функциональность зависят от однородной толщины.

Повышает эффективность: Благодаря возможности мгновенно корректировать процесс прокатки и оценивать толщину в режиме реального времени отпадает необходимость в ручных проверках и исправлениях. Производство значительно ускоряется, а простой сокращается.

Улучшает использование материала: Точный контроль толщины материала позволяет более экономно использовать ресурсы, уменьшая отходы и, возможно, снижая затраты.

Контроль качества: Для поддержания стандартов качества и соблюдения отраслевых требований важно своевременно выявлять отклонения от заданной толщины с помощью непрерывного мониторинга.

Обратная связь для оптимизации процесса: Данные, полученные при измерении толщины, могут использоваться для улучшения общей производительности стана и настроек прокатки, что повышает качество продукции и выход продукции.

© Авторские права 2008-2021 Superb Electromachinery Co., Limited

© Авторские права 2008-2021 Superb Electromachinery Co., Limited