Вакуумная индукционная печь

Лучшая вакуумная индукционная плавильная печь для платины/палладия/золота/серебра от SuperbMelt на рынке.

Вакуумная индукционная плавильная печь — это специализированное оборудование, используемое в металлургии и материаловедении для производства высококачественных сплавов, суперсплавов и других передовых материалов. Этот тип печи широко применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и производство ювелирных изделий.

Вакуумная индукционная плавильная печь SuperbMelt, способная плавить от 1 до 3 килограммов золота, серебра и палладия за один цикл, является идеальным выбором для ювелирных производителей малого масштаба. Она обеспечивает более высокую чистоту и лучшее качество по сравнению с обычными индукционными печами.

Если вы хотите ознакомиться с другими печами для плавки металлов, пожалуйста, нажмите здесь.

- The vacuum induction melting furnace is composed of the vacuum furnace body, medium frequency power, vacuum system, cooling system and electric control system, all these contribute to the efficiency of the furnace.

- Our furnaces range from small vacuum furnaces small vacuum furnaces measured in grams to bigger vacuum furnaces. This however gives users flexibility with regards to batch size.

- The vacuum induction melting furnace gives you an accurate temperature control with the electric control system, you are sure to be aware of what is ongoing within the vacuum induction furnace during the melting process. The cooling system also contributes to the controlled melting temperature. The cooling system is a centralized cooling water and discharge device in the vacuum induction furnace.

- The vacuum induction furnace totally eradictes gases from the molten metals. The presence of these gases will result in a quick oxidation process.

- The vacuum induction melting furnace creates very close compositional tolerances, which implies that metals melted under the vacuum induction condition have the same level of consistency.

- Superbmelt vacuum induction melting furnaces are highly reliable and give high productivity. Melting super alloys and other metals that gives you a high quality finish has been made simple with our vacuum induction furnace. Melting cobalt, stainless steel, nickel etc, do not oxidize easily.

- Our vacuum induction furnace is applicable to industries that make use of heavy alloys like aircrafts and nuclear industries, it is also used for remelting electrodes, etc.

| Model number | SPB-VTB15 |

| Power source | 3 phase 380V, 50/60Hz |

| Power | 15 kw |

| Applicable metal | Gold, Silver, Platinum, Palladium, and their alloys |

| Melting time | 7-10 minutes |

| Max capacity | Palladium: 2 kg Gold: 3 kg Silver: 1.6 kg |

| Max temperature | 2600℃ |

| Water cooling requirement | ≥0.3Mpa, flow rate≥20L/min, ≤45℃ |

| Dimension | 690*1200*1100mm |

| Weight | 220 kg |

| Heating technology | Induction heating |

Why SuperbMelt Vacuum Induction Melting Furnace

Any Question About SuperbMelt Vacuum Induction Melting Furnace

2 года гарантии

Гарантия на нашу машину на один год дольше, чем у других производителей.

Сертифицировано ISO CE SGS

Профессиональные сертификационные органы подтверждают, что оборудование является высококачественным.

Сильная команда сервиса

Наш профессиональный инженер ответит на вашу проблему в течение 24 часов.

Больше оборудования для плавки и литья золота на ваш выбор

Есть вопросы по мини-печи для плавки золота SuperbMelt?

Руководство по покупке вакуумной индукционной плавильной печи

Может ли обычная открытая плавильная печь действительно удовлетворить все потребности в плавке металлов?

Плавка включает получение металла из руд, содержащих минералы. Этот процесс предполагает восстановление оксидов металлов или руды до чистого металла и образование неметаллических побочных продуктов в виде шлака. Ещё в древности люди осуществляли плавку металлов с помощью костров.

Для плавки металлических руд необходима печь (открытого или закрытого типа), так как руды необходимо нагревать до очень высокой температуры, намного превышающей ту, которую может обеспечить открытый огонь. Использование печи также помогает поддерживать определённые химические условия во время плавки.

В открытой плавильной печи существует высокая вероятность попадания воздуха в расплавленный металл из-за отсутствия вакуума, который бы изолировал металл от воздуха во время плавления. Такая печь не рекомендуется для плавки металлов, поскольку попадание воздуха в расплав приводит к окислению и хрупкости металла, что ухудшает его качество перед литьём.

Закрытая плавильная печь, которая также является вакуумной, используется для плавки различных типов металлов и суперсплавов в условиях вакуума. Это означает, что ни газ, ни воздух не проникают в плавильную камеру во время процесса. Воздух способствует быстрой окисляемости металла, из-за чего он быстро портится. Поэтому закрытая вакуумная печь настоятельно рекомендуется для эффективной и высококачественной плавки и литья.

1.1, Легко окисляющиеся металлы легко загрязняются

Окисление металлов обычно происходит, когда молекулы железа в металле реагируют с кислородом в присутствии воды, образуя оксид железа. Окисление обычно проявляется на металле в виде красного налёта, шелушащегося и рыхлого, который легко отслаивается, обнажая основной материал и способствуя дальнейшему разрушению. Однако у некоторых металлов окислы служат защитным слоем. Например, оксид алюминия, карбонат меди и оксид хрома образуют защитную оболочку для основного металла.

Не все металлы содержат железо, но они также могут подвергаться коррозии или потемнению в результате других окислительных реакций.

Благородные металлы, такие как платина, палладий, серебро, золото и другие, устойчивы к окислению в своём естественном состоянии. Человечество также изобрело множество устойчивых к коррозии металлов, таких как нержавеющая сталь и латунь.

Можно было бы подумать, что все металлы, устойчивые к окислению, относятся к благородным металлам, но это не так. Титан, ниобий и тантал также устойчивы к окислению, но не классифицируются как благородные металлы. Металлы, устойчивые к окислению, противоположны тем, которые склонны к нему. Последние называются базовыми (или чёрными) металлами. К базовым металлам относятся алюминий, никель, цинк, железо, сталь, олово, свинец, медь, латунь, бронза и их сплавы. Все эти металлы легко подвергаются окислению.

Ниже представлена таблица активности окисления некоторых распространённых металлов. В таблице показана способность металлов к окислению — от наиболее подверженных до наименее подверженных.

1.2, Процесс литья после плавки происходит на открытом воздухе

Обычно рекомендуется плавить металл при температуре, превышающей его температуру плавления. Важно защитить металл от окисления и поглощения нежелательных газов. Защитить металл от контакта с воздухом можно следующими способами: использованием газового пламени, защитного инертного газа, такого как аргон или азот, либо применением флюса.

Воздух может попасть в расплавленный металл во время плавления и литья, что вызывает пористость, окисление и неполное заполнение формы. Именно поэтому для литья часто используется индукционная печь, которая предотвращает попадание воздуха в расплавленный металл.

Если же воздух всё-таки попадает в металл (что трудно избежать при использовании традиционных методов литья), решением является повторная переплавка металла в индукционной плавильной печи или вакуумной индукционной печи. Индукционная печь плавит металл в изолированной камере, в которую не проникает воздух. Затем расплавленный металл выливается в форму.

Типы и сравнение вакуумных плавильных печей

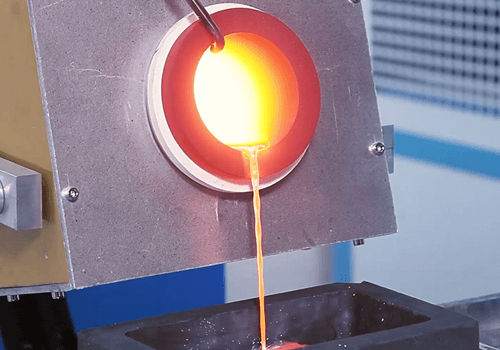

2.1, Вакуумная индукционная плавильная печь

Вакуумная индукционная плавильная печь используется для плавки металлов с помощью электромагнитной индукции в условиях вакуума. Индукционная печь состоит из футерованного огнеупорного тигля, окружённого индукционной катушкой, расположенной внутри вакуумной камеры. Металлы и сплавы, обладающие высокой способностью к соединению с кислородом и азотом, обычно плавят в вакуумной индукционной печи, чтобы избежать загрязнения этими газами.

Прорыв в использовании вакуумной индукционной литейной машины произошёл в начале XX века, и с тех пор технология продолжает совершенствоваться. Вакуумная индукционная плавка незаменима в производстве металлов и сплавов, поскольку вакуумная индукционная печь обладает следующими характеристиками:

- Гибкость при плавке благодаря возможной работе с малыми объёмами

- Низкий уровень загрязнения окружающей среды

- Возможность лёгкого контроля температуры плавки

- Простота в эксплуатации

- Способность плавить металлы с высокой температурой плавления

- Снижение потерь металлов и сплавов

- Возможность получения высококачественного литья

- Полное использование тепла для плавки внутри вакуумной камеры

- Способность удалять газы из металлов

- Контроль химического состава и параметров процесса

Вакуумную индукционную печь можно описать как плавильный тигель внутри стального корпуса, соединённого с высокоскоростной вакуумной системой. Основным элементом печи является тигель с нагревательными и охлаждающими катушками и огнеупорной футеровкой. Нагрев печи осуществляется с помощью электрического тока, проходящего через набор индукционных катушек. Катушки изготовлены из медных трубок, охлаждаемых водой, протекающей внутри.

Прохождение тока через катушки создаёт магнитное поле, которое индуцирует ток в загрузке, находящейся в огнеупорном тигле. Когда нагрев материала достигает температуры, при которой он полностью плавится, магнитное поле вызывает перемешивание расплава.

Основные компоненты, присутствующие в большинстве вакуумных индукционных плавильных печей: литейные камеры, панели управления, механизмы наклона и заливки, устройства для удержания формы (для автоматической и полуавтоматической обработки), тигель и др.

Помимо плавки широкого спектра металлов, вакуумная индукционная плавильная печь может также использоваться для:

Рафинирования высокочистых металлов и сплавов

Изготовления электродов для переплавки

Получения мастер-сплавов для процессов, таких как литьё по выплавляемым моделям

Литья компонентов для автомобилестроения, строительства, военной и аэрокосмической промышленности

Вакуумная индукционная плавка изначально была разработана как метод рафинирования сплавов, таких как никель и кобальт. В настоящее время эта технология широко применяется и для других металлов. Многие из этих металлов обладают высокой степенью чистоты и разнообразными свойствами, которые позволяют использовать их в различных производственных процессах, включая плавку металлов для аэрокосмической и ядерной промышленности. Хотя вакуумная индукционная плавильная печь изначально создавалась для производства суперсплавов, она также подходит для нержавеющей стали и множества других металлов.

Процесс плавки с использованием вакуумной литейной машины:

Важно отметить, что вакуумная индукционная плавильная печь обеспечивает бесконтактный процесс плавки, то есть расплавленный металл не имеет прямого контакта с нагревательной катушкой, благодаря чему расплав остаётся чистым и не загрязняется. Независимо от того, нужно ли вам расплавить несколько граммов металла в небольших тиглях или несколько килограммов в больших печах — процесс плавки остаётся одинаковым.

Плавка осуществляется с использованием вакуумной индукционной печи.

В этом металлургическом процессе металл плавится посредством электромагнитной индукции в вакууме. Электрические вихревые токи используются для осуществления плавки, что невозможно при других методах. Это связано с тем, что некоторые металлы и сплавы сильно взаимодействуют с водородом и азотом, поэтому их нельзя плавить в атмосфере воздуха.

Внутри вакуумной камеры расположена индукционная печь с огнеупорным тиглем, окружённым индукционной катушкой. Печь герметична и способна выдерживать необходимый уровень вакуума для плавки. Металлы, обрабатываемые в вакуумной индукционной печи, имеют температуру плавления до 1800 °C.

2.2, Вакуумная дуговая печь

Вакуумная дуговая печь — это электрическая печь, которая осуществляет прямой нагрев расплавляемого металла в вакуумной среде. Другими словами, вакуумная дуговая печь использует плавление с помощью расходуемого электрода под вакуумом с тщательно контролируемой скоростью, используя тепло, создаваемое электрической дугой, возникающей между электродом и слитком. Воздействие вакуума снижает содержание растворённых газов, таких как кислород, азот и водород, в расплавленном металле.

Нагрев металлической руды или металлического лома осуществляется за счёт электрической дуги. В то время как металлургические печи могут использовать разные источники тепла, вакуумная дуговая печь, в отличие от индукционной сталеплавильной печи, осуществляет прямой нагрев металла за счёт электрической дуги. Ток проходит от клемм печи через загруженный материал.

Газ внутри печи разрежается за счёт дуги, образованной парами расплавленного металла, что делает дугу стабильной, особенно при использовании постоянного тока. Электрические дуговые печи делятся по типу используемых электродов: на саморасходуемые и нерасходуемые. В большинстве промышленных применений используются саморасходуемые вакуумные дуговые печи. Вакуумные дуговые печи применяются для плавки специальных сталей, активных и тугоплавких металлов, таких как титан.

Дуговое тепло можно рассматривать как сопротивление дуги. Стабильность дуги (дуговое сопротивление) — необходимое условие для нормальной работы печи. Дуговая плавка используется для расплавления металлов с целью получения сплавов.

Процесс плавки в вакуумной дуговой печи:

Плавка начинается при низком напряжении (короткая дуга) между электродами и металлоломом. Лом загружается в корзины, которые затем доставляются в плавильный цех. Крыша печи отодвигается в сторону, и внутрь загружается лом. После этого крыша возвращается на место, и начинается процесс плавления.

Электроды опускаются на лом, возбуждается дуга, и электроды начинают прожигать верхний слой металлолома. После прогрева начинается плавление. Электроды продолжают опускаться в лом, создавая дугу при низком напряжении. После формирования дуги напряжение увеличивается, чтобы ускорить процесс плавления.

Применение вакуумной дуговой печи:

Суперсплавы для аэрокосмической промышленности

Плавка реактивных металлов для аэрокосмической, химической, нефтяной и электронной отраслей

Медь и медные сплавы для высоковольтных выключателей

Инструментальные стали и штамповые стали для фрез, сверл и т.д.

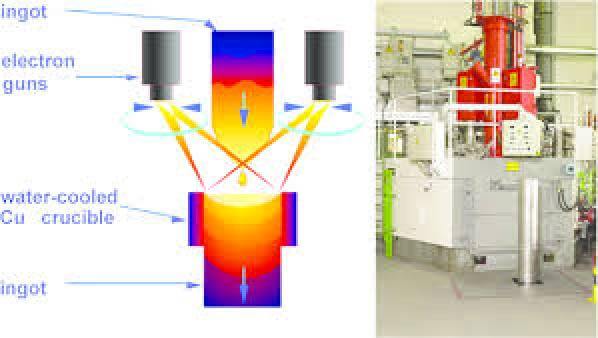

2.3, Электронно-лучевая плавильная печь

Печь электронно-лучевой плавки отличается высокой степенью очистки и предлагает большую гибкость в управлении источником тепла и распределением мощности. Это означает, что в печи электронно-лучевой плавки используется высокоэнергетический электронный луч в вакууме для передачи тепла расплавляемому металлу.

Благодаря этому она идеально подходит для переплавки и рафинирования металлов и сплавов в условиях высокого вакуума с использованием водоохлаждаемых медных форм без керамики. Электронно-лучевой процесс используется для производства тугоплавких и активных металлов, таких как тантал, титан, ниобий, вольфрам и их сплавы. В этой печи используется горячий катод для генерации электронов и высокое напряжение, что обеспечивает быструю плавку металлов. Электронно-лучевая печь выполняет ту же функцию, что и дуговая печь.

Электронно-лучевая плавильная печь играет важную роль в производстве сверхчистых материалов для распыления и сплавов для электронной промышленности, а также в переработке титанового лома.

Как происходит процесс плавки в электронно-лучевой печи:

Электронно-лучевые пушки представляют собой мощные источники тепла, способные в точке попадания луча превышать температуру плавления и испарения всех металлов.

С помощью магнитного отклонения и быстрого сканирования с высокой частотой электронный луч может эффективно направляться на мишени различной формы. Это делает его самым гибким источником тепла в технологии переплавки.

Электронный луч воздействует на мишень с типичной плотностью мощности 100 Вт/см². В зависимости от свойств металла, коэффициент эффективности передачи энергии составляет примерно от 50% до 80%.

Поскольку электронно-лучевая плавка — это метод поверхностного нагрева, она создаёт лишь неглубокую зону расплава при допустимых скоростях плавки, что положительно сказывается на структуре слитка с точки зрения пористости, сегрегации и т. д.

Воздействие перегретой поверхности расплава на вакуум высокого уровня (от 1 до 0,0001 Па) обеспечивает отличную дегазацию расплавленного металла.

Металлические и неметаллические компоненты с более высоким парциальным давлением, чем у основного материала, избирательно испаряются, обеспечивая таким образом высокую чистоту слитка.

Быстрое сканирование луча по поверхности расплава предотвращает локальный перегрев и обеспечивает стабильное производство сплавов.

Электронно-лучевая плавка имеет четыре варианта процесса:

Капельная плавка (Drip melting) — классический метод обработки тугоплавких металлов, таких как тантал и ниобий. Сырьё в виде прутков обычно подаётся горизонтально и капельно расплавляется непосредственно в вытяжную форму. Уровень жидкого металла поддерживается путём опускания дна формирующегося слитка. Рафинирование происходит за счёт дегазации и селективного испарения. При повторной переплавке применяется вертикальная подача.

Рафинирование в холодном очаге (Cold hearth refining) — метод, имеющий большое значение для переработки и утилизации реакционноспособных металлов. Заготовка капельно расплавляется в задней части охлаждаемого водой медного очага, откуда переливается в вытяжную форму. Во время нахождения расплава в очаге, помимо дегазации и селективного испарения, происходит гравитационное разделение включений с высокой и низкой плотностью. Размер очага должен быть рассчитан таким образом, чтобы обеспечить достаточное время пребывания расплава для эффективного разделения включений.

Плавка пуговиц (Button melting) — используется для чистой оценки образцов суперсплавов на наличие и количество неметаллических включений с низкой плотностью. Оборудование оснащено системой программируемой автоматической плавки образцов и контролируемой направленной кристаллизации. Включения с низкой плотностью (обычно оксиды) всплывают на поверхность и концентрируются в центре, на вершине затвердевающей «пуговицы».

Плавка в плавающей зоне (Floating zone melting) — одна из самых старых технологий получения металлов высочайшей чистоты.

Управление процессом

Электронно-лучевые печи работают в полуавтоматическом режиме. Автоматизация процесса включает:

Систему вакуумных насосов

Контроль вакуумного давления

Систему водяного охлаждения

Регулировку скорости подачи материала и вытягивания слитка

Управление высоковольтным напряжением и током эмиссии с помощью процессора

Автоматическое распределение мощности луча, сбор и архивирование данных на базе ПК.

2.4, Сравнение различных вакуумных печей: почему стоит выбрать вакуумную индукционную печь Superbmelt

| Тип печи | Преимущества | Недостатки |

| Вакуумная индукционная плавильная печь SuperbMelt | ● Обеспечивает однородность расплавленного металла. ● Очень гибкая по размеру партии. ● Имеет функции контроля температуры, давления и перемешивания. ● Способна удалять растворенные газы, такие как водород. ● Создает очень точные составные допуски. ● Высокая надежность и высокая производительность. ● Отсутствие загрязнения воздухом и шлаком, расплавленный сплав чист и имеет более высокие характеристики. ● Низкое содержание газа в расплаве. ● Металл не подвержен окислению. ● Примеси, принесенные исходными материалами, могут частично испаряться под вакуумом для очистки материала. ● Экономит много энергии. ● Защищает окружающую среду. ● Низкие эксплуатационные расходы. | |

| Вакуумная дуговая печь | ● Удаляет растворенные газы, такие как водород, азот и углекислый газ. ● Уменьшение нежелательных следовых элементов с высокой температурой испарения. ● Улучшение чистоты оксидов. ● Обеспечивает направленную кристаллизацию слитка от нижней части к верхней, тем самым предотвращая макросегрегацию и снижая микросегрегацию. ● Низкие энергозатраты на плавку по сравнению с другими процессами переплавки. ● Плавка без использования керамики. | ● Точное управление составом стали невозможно при этом методе. ● Плавка происходит с плохими результатами. ● Металлы, расплавленные этим методом, менее чистые, чем металлы, расплавленные в вакуумной индукционной печи. ● Для непрерывной работы вакуумной дуговой печи требуется замена электрода, что требует разрушения вакуума после каждого плавления для его охлаждения. ● Время плавки занимает больше времени. |

| Печь электронно-лучевой плавки | ● Контроль плавки в широком диапазоне скоростей плавки, что обеспечивает хорошую макроструктуру для последующей обработки отливки. ● Возможность экстремального перегрева металла, что при высоком вакууме позволяет удалить примеси. ● Хорошее дегазирование металла в вакууме. ● Отсутствие контакта расплавленного металла с загрязняющей футеровкой печи. ● Возможность переплавки любой партии и возобновления плавки после перерыва без ухудшения качества отливки. ● Минимальные потери материала. ● Меньшие затраты на оснастку и настройку. | ● Требуется специальная подготовка или обучение перед эксплуатацией. ● Поверхностное качество похоже на песочную отливку. ● Ограниченный выбор коммерчески доступных материалов. |

Сравнив все вакуумные печи для плавки металлов и сплавов, можно сделать вывод, что лучшей и самой удобной является вакуумная плавильная печь SuperbMelt. Вот преимущества, которые вы получаете, используя вакуумную плавильную печь:

- Плавка требует точного контроля температуры, и вакуумная плавильная печь дает вам возможность контролировать температуру плавки во время процесса плавки. Это означает, что высококачественная плавка гарантирована.

- С нашей вакуумной плавильной печью стоимость и правильное обслуживание печи гарантированы. Вакуумные дуговые и электронно-лучевые печи имеют более высокие затраты на обслуживание.

- Энергия, необходимая для работы вакуумной плавильной печи, значительно ниже, чем у вакуумной дуговой и электронно-лучевой печи. Таким образом, расходы на электроэнергию не окажут значительного влияния на вашу стоимость производства.

- Поскольку все нагревание и плавка происходят в вакуумной камере вакуумной плавильной печи, в процессе плавки не присутствуют газы, тепло или другие вредные элементы, которые могут быть опасны для вас или для рабочего окружения.

- Металлы и сплавы, расплавленные в вакуумной плавильной печи, не окисляются легко, поэтому отливки, полученные с её помощью, служат дольше, чем отливки, полученные с помощью других печей.

Углубленное изучение вакуумной индукционной плавильной печи Superbmelt

3.1, Одновременное проектирование плавки и литья

Вакуумная индукционная печь используется для плавки металлов и сплавов в условиях вакуума. Источником энергии для плавки является электромагнитная индукция. Процесс индукционной плавки основан на возбуждении электрических вихревых токов в металле. Источник тока — индукционная катушка, через которую проходит переменный ток. Вихревые токи нагревают металл и в конце концов расплавляют его.

Печь состоит из герметичного стального кожуха, охлаждаемого водой, способного выдерживать необходимый вакуум для плавки. Металл плавится в тигле, расположенном внутри охлаждаемой водой индукционной катушки, а сама печь обычно выложена подходящими огнеупорными материалами. Расплавленный металл может быть вылит или отлит как в условиях вакуума, так и в атмосфере инертных газов.

3.2, Какие предусмотрены системы безопасности

Безопасность работников и безопасная эксплуатация теплового оборудования обязательны и не подлежат обсуждению, особенно при эксплуатации и обслуживании вакуумного оборудования, где существуют реальные опасности удушья, поражения электрическим током и взрывов, как и в случае с любым другим тепловым оборудованием. Нет замены пониманию внутренних опасностей, принятию необходимых мер и установке правильных защитных средств для предотвращения несчастных случаев. Вопросы безопасности являются серьезным делом и должны восприниматься как таковые всеми сотрудниками компании. Это означает, что базовые меры безопасности, такие как:

- Ношение средств индивидуальной защиты (СИЗ) при эксплуатации вакуумной индукционной плавильной печи.

- Не допускайте, чтобы посторонние люди находились рядом с вакуумной индукционной плавильной печью.

- Не допускайте нахождения жидкостей рядом с индукционной печью.

Газы и сжиженные сжиженные газы, используемые в и вокруг вакуумных печей, делятся на различные категории:

- Коррозийные: Продукты, которые химически реагируют и разрушают материалы, включая кожу при контакте.

- Криогенные: Контакт с этими жидкостями вызывает «криоожоги» из-за замерзания кожи. Быстрое испарение в ограниченных пространствах может привести к удушью.

- Легковоспламеняющиеся: При смешивании с воздухом, кислородом или другим окислителем эти жидкости могут воспламеняться или взрываться при воспламенении.

- Высокое давление: Внезапное сброс давления может нанести серьезный ущерб персоналу или оборудованию.

- Инертные: Эти газы вытесняют кислород в ограниченных пространствах и угрожают жизни.

- Окислители: Газы, которые инициируют и поддерживают горение.

- Токсичные: Вещества, которые могут вызвать вредные или летальные эффекты при химическом воздействии.

Взрывоопасность смеси воздуха/газа является основной опасностью для некоторых из этих газов (водород, пропан и природный газ), и их нельзя использовать рядом с открытым огнем или источниками тепла, так как они могут «самовозгореться». Они очень легко окисляются и взрываются в присутствии окисляющих веществ. Другие токсичные газы, которые также опасны, это угарный газ и аммиак.

Еще одна мера безопасности, которую следует учитывать, — это инциденты, связанные с взрывами. Что мы имеем в виду? Мы часто считаем, что вакуумные печи безопасны, так как операции нагрева и охлаждения происходят в закрытых камерах, а иногда, особенно если речь идет о высоком давлении в кодированных сосудах. Однако мнение, что произойдет «взрыв», а не «взрыв», не всегда верно. Перегрев печи может произойти, если насос охлаждающей воды выключен и не работает вместе с печью. Это может привести к взрыву.

The vacuum induction melting furnace is composed of the vacuum furnace body, medium frequency power, vacuum system, cooling system and electric control system, all these contribute to the efficiency of the furnace.

Our furnaces range from small vacuum furnaces small vacuum furnaces measured in grams to bigger vacuum furnaces. This however gives users flexibility with regards to batch size.

Заключение: вакуумная индукционная печь Superbmelt — ваш лучший выбор

Вакуумная индукционная печь Superbmelt — ваш лучший выбор, учитывая множество преимуществ, которые вы получаете при использовании нашей вакуумной индукционной печи.

Безопасность: Наши вакуумные индукционные печи абсолютно безопасны для всех плавильных операций. Они оснащены системой первичной безопасности, предназначенной для защиты от поражения электрическим током и предупреждения о проникновении металла в катушку — крайне опасной ситуации, которая может привести к взрыву печи.

Гибкий дизайн: Независимо от размера — будь то плавка и литьё в больших объёмах или небольшое производство — наши вакуумные индукционные печи справятся с задачей.

Контроль температуры: Вы получаете полный контроль над температурой плавления, что обеспечивает стабильный и беспроблемный процесс плавки и литья. Вам не нужно беспокоиться, что металл или сплав не достигнет нужной температуры или перегреется.

Повышенная производительность: Плавка и литьё в нашей вакуумной индукционной печи происходят быстро, что позволяет значительно сократить производственное время и своевременно выполнять производственные заказы.

Доступная цена: Приобретая у нас вакуумную индукционную печь, вы получаете лучшее соотношение цены и качества. Её доступность делает покупку отличной инвестицией.

Высокое качество продукции: Плавка и литьё в нашей печи обеспечивают высокое качество продукции благодаря способности вакуумной системы удалять растворённые газы, такие как водород. Наличие водорода в металле ускоряет процесс окисления, что отрицательно сказывается на качестве изделий.

Нулевая загрязнённость: Ваш металл защищён от примесей, которые могут привести к повреждению отливки, а окружающая среда не загрязняется химикатами и вредными газами. Это делает нашу печь безопасной как для человека, так и для окружающей среды, обеспечивая при этом качественную продукцию.

Переработка: С помощью нашей вакуумной индукционной печи вы можете полностью перерабатывать металлы и сплавы, что исключает потери материала.

Гарантия: При покупке у нас вы получаете 12 месяцев гарантии на вакуумную индукционную печь. Это подтверждение нашей уверенности в качестве оборудования, которое мы предлагаем.

Многофункциональность: Наши вакуумные индукционные печи могут использоваться во всех отраслях, включая такие, где применяются тяжёлые металлы и сплавы, например, в аэрокосмической инженерии.

Часто задаваемые вопросы о вакуумной индукционной плавильной печи SuperbMelt

- 1. Каков принцип работы индукционной печи?

- 2. До какой температуры может нагреться вакуумная индукционная печь?

- 3. Работает ли индукционное нагревание для нержавеющей стали?

- 4. Использует ли индукция меньше электроэнергии?

- 5. Можно ли нагревать титановым методом индукции?

- 6. Насколько эффективен вакуумный индукционный нагрев?

- 7. Для чего используется вакуумная индукционная плавка?

- 8. Как рассчитывается скорость плавления в индукционной печи?

- 9. Что такое VIM/VAR?

- 10. Как работает вакуумная индукционная печь?

- 11. Сколько типов вакуумных плавильных печей существует?

1. Каков принцип работы индукционной печи?

Технология индукционного нагрева обычно относится к процессу, при котором с помощью принципа электромагнитной индукции в вакуумных условиях в магнитных материалах индуцируется ток, что позволяет достичь цели нагрева. Ток проходит через электромагнитную катушку вокруг металла с определенной частотой, и изменяющийся ток создает индуцированное магнитное поле, которое заставляет металл генерировать индукционный ток и выделять большое количество тепла, используемого для нагрева материала. Когда температура относительно низкая, это может быть использовано в процессе вакуумной индукционной термообработки и других процессов. Когда температура высока, генерируемое тепло достаточно для плавки металла, что используется для подготовки металлических или сплавных материалов.

2. До какой температуры может нагреться вакуумная индукционная печь?

Температура плавления в вакуумной индукционной печи может достигать 2600 градусов Цельсия.

3. Работает ли индукционное нагревание для нержавеющей стали?

Вакуумная индукционная печь часто используется для плавки сплавов на основе никеля, меди и железа. Также вакуумная индукционная печь может быть использована для плавки нержавеющей стали.

4. Использует ли индукция меньше электроэнергии?

Вакуумная индукционная печь может использовать электроэнергию до 6000 киловатт.

5.Можно ли нагревать титановым методом индукции?

Да, титаны можно плавить в вакуумной индукционной печи без проблем.

6. Насколько эффективен вакуумный индукционный нагрев?

Система вакуумного индукционного нагрева на 100% эффективна и продуктивна. Индукционный нагрев производит тепло в металлах и других проводящих материалах с помощью применения электромагнитного поля. Электромагнитный ток проходит через сопротивление материала детали или графита в сусцепторе, генерируя тепло. С помощью индукционного нагрева можно специально спроектировать направление тока, индуцируемого в деталь или сусцептор, что позволяет точно контролировать температурное распределение и, таким образом, количество и площадь нагрева.

7. Для чего используется вакуумная индукционная плавка? or?

Some applications of vacuum induction melting are:

- Refining of high purity metals and alloys.

- Electrodes for remelting.

- Master alloy stick for processes such as investment casting.

- Casting of aircraft engine components.

8. Как рассчитывается скорость плавления в индукционной печи?

Некоторые применения вакуумной индукционной плавки:

- Очистка высокочистых металлов и сплавов.

- Электроды для переплавки.

- Основной сплав для процессов, таких как литье вInvestment.

- Литье компонентов авиационных двигателей.

9. Что такое VIM/VAR?

Вакуумная индукционная плавка (VIM) используется для плавки высококачественных сталей или специальных металлов с помощью электромагнитной индукции в условиях вакуума. Процесс VIM используется для производства нержавеющей стали, суперсплавов, магнитных и аккумуляторных сплавов, а также высококачественных неметаллических металлов. Вакуумная дуговая переплавка (VAR) используется для непрерывной переплавки расходного электрода с помощью дуги в вакууме. Во время процесса плавки поддерживается высокий вакуум, чтобы удалить примеси и предотвратить образование оксидов. Процесс VAR используется для улучшения качества и чистоты металлов, расплавленных в воздухе или полученных в процессе VIM, для производства чистых, однородных металлов с улучшенной усталостной стойкостью и прочностью на разрыв.

10. Как работает вакуумная индукционная печь?

Технология вакуумной индукционной плавки в настоящее время обладает наивысшей эффективностью нагрева металлов, самой быстрой, с низким энергопотреблением и экологически чистой индукционной технологией нагрева. Когда электрический ток проходит через индукционную катушку, создается индукционное электромагнитное поле, и вихревые токи генерируются внутри металлической charge. Это способствует плавке металла. В этом процессе, поскольку весь процесс происходит в вакуумной среде, это способствует удалению газовых примесей из металла, и полученный металл или сплав становится более чистым. В то же время, с помощью контроля вакуумной среды и индукционного нагрева, можно регулировать температуру плавления и своевременно добавлять металл сплава для достижения цели рафинирования. В процессе плавки, благодаря особенностям индукционной плавки, жидкие металлы в тигле из-за взаимодействия электромагнитной силы могут автоматически перемешиваться, делая расплав более однородным.

11. Сколько типов вакуумных плавильных печей существует?

Существует несколько типов вакуумных плавильных печей, среди которых: вакуумная дуговая печь, печь для плавки электронным лучом и вакуумная индукционная печь. Мы всегда рекомендуем использовать вакуумную индукционную печь просто из-за ее возможностей плавки высокотемпературных металлов и суперсплавов. Вы можете быть уверены в высококачественном расплаве ваших металлов за короткое время. Также процесс плавки происходит в условиях вакуума, что означает, что металлы не будут загрязняться азотом и водородом, которые могут привести к быстрому окислению. Металлы и сплавы, отлитые с использованием вакуумной индукционной печи, имеют отличное качество и долгий срок службы.

© Авторские права 2008-2021 Superb Electromachinery Co., Limited

© Авторские права 2008-2021 Superb Electromachinery Co., Limited